Cómo es la instalación de tuberías sin zanjas: características del método + ejemplo de trabajo

Durante la construcción de nuevas tuberías, así como en la reparación o reemplazo de líneas de comunicación antiguas, se utiliza activamente la instalación de tuberías sin zanjas.

Una variedad de métodos le permite elegir el mejor método, según la complejidad del sitio o la densidad de desarrollo.

En este material hablaremos en detalle sobre los métodos de colocación de tuberías sin zanjas y sus características distintivas.

El contenido del artículo:

Ventajas y características de BPT

Las ventajas obvias en comparación con la excavación al cavar zanjas son los siguientes aspectos:

- reducción de los términos de trabajo;

- minimización de gastos para restauración de mejoras;

- mantener el funcionamiento de la infraestructura en modo normal;

- impacto reducido en áreas ambientalmente sensibles.

La elección del método de tendido sin zanjas de la tubería depende del diámetro del pozo requerido, las características del paisaje y el suelo, el material de las tuberías tendidas, la presencia o ausencia de comunicaciones existentes.

Hay muchas opciones para la implementación, pero entre ellas se pueden distinguir cuatro métodos principales: rehabilitación, perforación y perforación del suelo, perforación direccional horizontal.

Reconstrucción y reemplazo de la tubería por rehabilitación.

El método de rehabilitación se utiliza en aquellos casos en que durante la auditoría se identificó la necesidad de un reemplazo total o parcial de una tubería existente.

Con la ayuda de la rehabilitación, los siguientes problemas se resuelven efectivamente:

- obstrucción de secciones de tubería y grietas;

- destrucción de ramas locales de comunicaciones con raíces de árboles;

- riesgo de rotura de tuberías debido a la corrosión.

Dependiendo del estado de las comunicaciones y las tareas, recurren a la tecnología de renovación o revestimiento.

Tecnología de rebase o "tubería en tubería"

El revestimiento es una opción de rehabilitación utilizada para tuberías en las que es posible una ligera reducción del diámetro. Si la vida real de las tuberías de metal se ha agotado y existe el temor de que funcionen hasta el próximo avance, entonces se eliminan preliminarmente los depósitos de calcio, óxido y arena.

Se prepara un revestimiento de polietileno que tiene la forma de un manguito, que se llena preliminarmente desde el interior con una composición de polímero distribuida uniformemente en toda la longitud. Esta media de polímero bajo presión de agua o aire se alisa dentro de la tubería, mientras que se da vuelta al revés para que la composición aplicada previamente se una a las paredes de la tubería.

Después de que el manguito ha llenado todo el segmento de la tubería desgastada, el proceso de polimerización se lleva a cabo bajo la influencia de la temperatura. Como resultado, aumentan tanto la fuerza de las comunicaciones como su rendimiento.

Otra tecnología de rebase implica colocar nuevas tubos de polipropileno desde dentro de los antiguos existentes. De esta forma, se reemplazan las tuberías de acero, cerámica, fibrocemento, hierro fundido, hormigón y hormigón armado con un diámetro de 200-315 mm.

Hay que tener en cuenta que en lugares Juntas de tubería de PVC Se forma una costura de aproximadamente 15 mm, y a partir de ella es necesario medir el espacio entre el diámetro interno de la tubería vieja y la superficie externa de la tubería nueva.

Debido a la baja resistencia hidráulica de las tuberías de plástico, el rendimiento no se deteriora incluso con una disminución del diámetro.

Renovación de tuberías por tecnología de renovación.

Otra opción para la rehabilitación es la renovación. Se diferencia del revestimiento por una actitud mucho menos conservadora hacia las comunicaciones existentes, que se destruyen y compactan en el suelo, creando una cubierta protectora para una nueva tubería, que a menudo tiene un diámetro mayor.

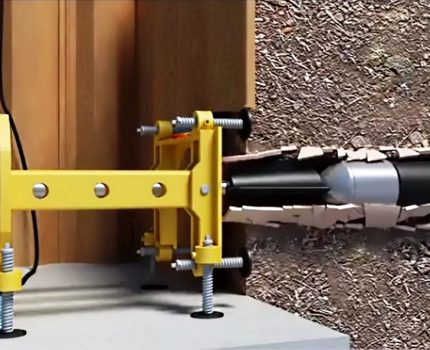

Para tal tendido de tuberías sin zanjas, se necesita equipo especializado: se utiliza una máquina de martillo neumático con un expansor de cono equipado con nervaduras de corte. El video debajo del artículo muestra claramente cómo el cono hace frente a una tubería de acero de 6 mm.

El mecanismo de trabajo se fija al cable de tracción, después de lo cual los módulos de tuberías de PVC se conectan por etapas, cuya longitud puede variar de 600 a 1000 mm, dependiendo del ancho del pozo. La manguera neumática se conecta al compresor, después de lo cual se pasa a través de los módulos conectados junto con el cable de seguridad.

La entrada a la tubería reemplazada se expande y se introduce una máquina de martillo neumático. Moviéndose a lo largo de las comunicaciones, las rompe, mientras estira simultáneamente el material de colocación.

Métodos de punzonado

El empuje del suelo también se realiza por un número significativo de variaciones. Esta es la tecnología de microtúnel, el uso de punzones neumáticos, perforación direccional de tornillos, punción controlada y no controlada.

Cada uno de estos métodos de tendido sin zanjas tiene demanda y es relevante según la ubicación de las comunicaciones.

Caja de tubería o método de punción no controlada

Con este método, la carcasa se presiona contra el suelo, mientras se muestrea simultáneamente. Los tornillos se usan con más frecuencia para el muestreo, con menos frecuencia: aire comprimido y erosión con agua.

La punción incontrolada se usa para cualquier tipo de suelo, aunque pueden surgir dificultades en el caso de suelos incoherentes y en presencia de piedras grandes, cuando la carcasa está engarzada con tierra o su movimiento está bloqueado.

En la etapa de preparación del trabajo, la carcasa está expuesta en el pozo claramente a lo largo del eje de punción. Debido a posibles obstáculos, la trayectoria del movimiento se puede corregir utilizando dos tubos, uno de los cuales se selecciona con un diámetro mayor que el requerido, y ya dentro de él se coloca un látigo de tubos del diámetro deseado.

La tubería externa sirve como una especie de carcasa y protege la tubería de trabajo, lo cual es importante en los casos en que el tendido se realiza debajo de vías de ferrocarril o tranvía, así como en carreteras de alta carga.

La diferencia de diámetro generalmente es de 150-250 mm, y el anillo está sujeto a relleno, llenándose con mortero de cemento y arena. Por lo tanto, se reduce la presión del suelo en la tubería de trabajo, se reduce la carga sobre el transporte, y también se proporciona protección contra los efectos de otras comunicaciones ubicadas cerca.

La longitud de los segmentos de la carcasa varía de 3 a 12 metros; durante la instalación se sueldan secuencialmente.

Diferencias en punción controlada

Este método difiere de la punción incontrolada en el uso adicional de deflectores: placas de acero fijadas en frente de la carcasa. Se levantan utilizando cilindros hidráulicos, corrigiendo así la dirección de punción.

En ambos casos, para reducir la fricción, se usa una solución de bentonita, que se bombea después de colocar la tubería y se puede reutilizar después de la filtración.

Puede encontrar más información sobre la tecnología de colocación de tuberías por punción en estas cosas

El uso de perforadores neumáticos en suelos densos.

El uso de punzones neumáticos para la punción del suelo es la forma más económica, rápida y efectiva, debido a la precisión relativamente alta de la penetración sin zanjas.

Este método no requiere la fabricación de paradas adicionales para gatos hidráulicos, su uso utiliza equipos pequeños y convenientes para el transporte, y se presentan los requisitos mínimos para preparar un sitio de construcción.

Debido al aire comprimido, se desarrolla suficiente energía de impacto, bajo la influencia de la cual una tubería de acero abierta con una longitud de hasta 80 metros se obstruye en suelos de alta resistencia. La velocidad media de colocación es de 15 metros por hora. Después de la colocación, las tuberías se limpian del suelo con agua y aire comprimido. Las tuberías de gran diámetro se limpian a mano.

Beneficios de la tecnología de microtúnel

El proceso de microtúnel está totalmente automatizado. Las tuberías de trabajo y de desmontaje están hechas no solo de acero, sino también de cerámica, fibra de vidrio, hierro fundido y hormigón armado. La distancia promedio de manejo sin reinstalar la estación de conexión es de 100 a 250 metros.

El rango varía según el tipo de suelo, la potencia del marco de perforación con el que está equipado el complejo de microtúnel y también del material de las tuberías utilizadas, dependiendo de la fuerza de compresión que pueda soportar la tubería.

Uso de equipos de perforación direccional

Involucrar instalaciones de barrena es una alternativa barata al microtunnelling. Dichas instalaciones permiten colocar tuberías de revestimiento con alta precisión y observar la pendiente de diseño, que es importante para las comunicaciones por gravedad.

Las restricciones de uso pueden ser arenas movedizas y grandes inclusiones sólidas de suelo. La distancia de conducción no suele superar los 80 metros.

El uso de sinfines con un eje hueco permite perforar sin desarrollar un pozo receptor.

Método de perforación direccional horizontal

Quizás este sea el método más costoso de todos los existentes en la instalación de tuberías sin zanjas, pero también la más de alta tecnología.

Se recurre al HDD no solo cuando se perfora largas distancias y se colocan tuberías de diámetros grandes, sino también en aquellos casos en que se requiere colocar una pequeña sección de la tubería con un diámetro pequeño en las inmediaciones de propiedades privadas u objetos de valor cultural.

El proceso utiliza fluido de perforación, que reduce la fricción al tirar de un látigo de tuberías, mantener el suelo desarrollado en suspensión para evitar la compresión del material que se colocará, enfriar y lubricar el equipo, y eliminar el suelo desarrollado a la superficie.

El lodo de perforación se prepara diluyendo con agua bentonita, un mineral natural con un complejo de aditivos especiales. La suspensión resultante evita el colapso del canal, elimina la necesidad de bombeo parcial o completo de agua subterránea, ya que puede realizar sus funciones incluso en suelos permeables.

La perforación direccional horizontal en suelos saturados de agua requiere un control preciso de la presión y la velocidad de flujo del fluido de perforación, así como el uso de aditivos especiales en su preparación.

Dado que el agua para la preparación de la solución se toma de cuerpos de agua ubicados en las inmediaciones, es necesario tener en cuenta la presencia de sales minerales y el pH del agua subterránea, ya que estos parámetros pueden afectar la estabilidad de la suspensión. Este enfoque evita la erosión incontrolada.

El trabajo de HDD se puede dividir en varias etapas:

- planificación de rutas de perforación;

- preparación del lugar de trabajo;

- ejecución de un pozo piloto;

- etapa de expansión del pozo;

- tirar hacia atrás;

- restauración del territorio.

Considere cada elemento en el plan.

Etapa de planificación y cálculo de la trayectoria del pozo.

Antes del inicio de la perforación, se requiere calcular y planificar la ruta del pozo.

Tenga en cuenta no solo la longitud y la profundidad del camino, sino también los posibles obstáculos, como:

- compactación del suelo, su porosidad y adherencia;

- contenido de humedad y nivel de agua subterránea;

- la presencia de grandes piedras y rocas;

- estructuras subterráneas adyacentes a la zona de perforación.

Se identifican los posibles riesgos y se envían notificaciones a los servicios de emergencia y a la Oficina de Policía de Tráfico.

Se realiza un dibujo de una trayectoria de perforación o se realiza un marcado directamente en la superficie del territorio. Con un enfoque de ingeniería serio, se tienen en cuenta los ángulos de entrada y salida del taladro, así como los radios de curvatura mínimos permitidos del latigazo de las varillas.

La mayor carga en la instalación se produce al expandir el pozo piloto y colocar la tubería, por lo que los cálculos se ajustan a la potencia del equipo.

Organización de un lugar para perforación direccional horizontal.

El complejo HDD se entrega en la instalación, se descarga, se muestra en el lugar de trabajo. Es necesario verificar el ángulo de inclinación del marco de perforación y anclar la instalación.

Sin dicha fijación, el taladro en sí, su accionamiento y el marco de perforación se desgastan más rápido, por lo que no se debe descuidar la fijación. Luego es necesario hacer una prueba de funcionamiento del mezclador para la suspensión y los motores de la unidad, y asegurarse de que las mangueras del sistema hidráulico sean estables.

Finalización del pozo piloto

La perforación piloto consiste en atravesar la longitud completa de la trayectoria del pozo con un diámetro pequeño suficiente para extender el latigazo de las barras. El primer segmento se carga en la barra de guía, la conexión roscada se lubrica abundantemente y se conecta al cabezal de perforación, un dispositivo que consiste en un transmisor del sistema de ubicación, la propia cuchilla de perforación y también un filtro de alimentación de suspensión.

Luego se suministra la solución de bentonita y se ajusta la presión, esto es necesario para garantizar que la suspensión pase a través de las mangueras hasta la barra de perforación, ingrese al barril, el filtro y las boquillas del cabezal de perforación, y luego salga con la presión deseada.

El operador de la instalación realiza una entrada perpendicular a la superficie del suelo en relación con el eje longitudinal del cabezal de perforación, después de lo cual realiza la perforación, aumentando sucesivamente el juego de las barras.

El operador del sistema de ubicación hace marcas de posiciones, profundidad y ángulo de perforación, verifica la ruta planificada y pone en el plan la ruta real, si se requiere una reorientación. Después de que el cabezal de perforación aparece en el punto de salida, se completa la perforación piloto.

Etapas de expansión de pozos y túneles

En el proceso de perforación piloto, se forma un pozo con un ancho de 75-100 mm, que es suficiente cuando se establecen comunicaciones de pequeño diámetro. Si el diámetro del pozo es más estrecho que el requerido, entonces se tira de un expansor de escariador en la dirección opuesta.

A menudo, esta etapa se combina con el tendido de comunicaciones, luego se instala un eslabón giratorio detrás del expansor giratorio para que el material que se está colocando no se tuerza.

En algunos casos, teniendo en cuenta los esfuerzos necesarios para apretar, el pozo se expande por separado para que el tamaño del túnel garantice la colocación del material del diámetro deseado.

La extracción inversa también se lleva a cabo con el suministro de fluido de perforación para reducir la fricción del material en las paredes del pozo. A medida que las pestañas se tensan por la longitud de la barra, el operador del HDD apaga la suspensión, detiene la rotación y desconecta la barra, y luego reanuda la instalación.

El procedimiento se repite hasta que el expansor aparece desde la entrada del pozo.

Terminación y restauración de paisajismo.

Una vez que se completa la instalación sin zanjas de la tubería, se apaga el motor de instalación, se desconecta el carril de comunicaciones revestido, se retiran los conectores, el eslabón giratorio y el filtro.

Todos los dispositivos se limpian del suelo, se tratan con grasa impermeable. Se bombea el resto de la suspensión, se llena el pozo y, si es posible, se restaura el paisaje natural o casi natural.

Conclusiones y video útil sobre el tema.

Perforar un pozo con medios improvisados en un sitio privado:

Video sobre la aplicación del método de rebase:

El principio de renovación es la destrucción de una tubería de acero:

Instrucciones paso a paso para usar la instalación compacta de HDD:

El uso de un método sin zanjas para establecer comunicaciones implica el uso de equipos especiales y ciertos dispositivos. Sin embargo, para distancias cortas, se puede perforar un pozo con un diámetro de 50-100 mm con aparatos eléctricos convencionales a mano. Lo principal es hacer los cálculos correctamente.

¿Todavía tiene preguntas, encuentra fallas en nuestro material o puede agregarle información valiosa? Por favor, deje sus comentarios en el bloque debajo del artículo.

Accesorios de presión para tubos de plástico: tipos, marcado, propósito + ejemplo de instalación

Accesorios de presión para tubos de plástico: tipos, marcado, propósito + ejemplo de instalación  Cómo se doblan las tuberías metálicas: sutilezas tecnológicas del desempeño laboral

Cómo se doblan las tuberías metálicas: sutilezas tecnológicas del desempeño laboral  Corte de tubería en ángulo: ventajas y desventajas de diferentes métodos + ejemplo de trabajo

Corte de tubería en ángulo: ventajas y desventajas de diferentes métodos + ejemplo de trabajo  Instalación de un sistema de suministro de agua a partir de tuberías de polipropileno: diagramas de cableado típicos + características de instalación

Instalación de un sistema de suministro de agua a partir de tuberías de polipropileno: diagramas de cableado típicos + características de instalación  Equipos de corte de tuberías: tipos de herramientas y características de su aplicación.

Equipos de corte de tuberías: tipos de herramientas y características de su aplicación.  Reemplazo de tuberías en el inodoro de la A a la Z: diseño, selección de materiales de construcción, trabajos de instalación + análisis de errores

Reemplazo de tuberías en el inodoro de la A a la Z: diseño, selección de materiales de construcción, trabajos de instalación + análisis de errores  ¿Cuánto cuesta conectar gas a una casa privada? El precio de organizar el suministro de gas.

¿Cuánto cuesta conectar gas a una casa privada? El precio de organizar el suministro de gas.  Las mejores lavadoras con secadora: calificación del modelo y consejos para el cliente

Las mejores lavadoras con secadora: calificación del modelo y consejos para el cliente  ¿Cuál es la temperatura de color de la luz y los matices de elegir la temperatura de las lámparas para satisfacer sus necesidades?

¿Cuál es la temperatura de color de la luz y los matices de elegir la temperatura de las lámparas para satisfacer sus necesidades?  Reemplazo de un géiser en un departamento: papeleo de reemplazo + normas y requisitos básicos

Reemplazo de un géiser en un departamento: papeleo de reemplazo + normas y requisitos básicos